地 址:辽宁省抚顺市沈抚新城青台子街1号

辽宁省营口市大石桥官屯镇

电 话:024-56604685

手 机:13500439688(苗经理)

15941399895(郭经理)

邮 箱:444983435@qq.com

网 址:www.lnsynh.com

中频炉使用过程中,炉衬用的耐火材料的厚度只有70—110mm,内侧与高温金属液接触,外侧紧贴水冷线圈,耐火材料内外侧温差很大,处于相对单薄的断面和许多熔炼操作的强侵蚀性环境的使用条件下。影响炉衬损毁的主要工艺条件包括:熔炼温度、脱气时间、一次脱气量、炉渣的化学成分和生产的钢(铁)种。破坏炉衬的主要影响因素有:炉渣化学侵蚀、耐火材料结构剥落与热侵蚀。

中频炉的炉衬通常是用各种规格粒度组成的耐火材料打结而制成(常用的耐火材料主要有镁质、石英质、铝质及复合材料四大类)。

其特点是:直接结合。因而抗侵蚀性能高、力学强度高、抗热震性能良好。

以镁质耐火材料为例,阐述一下镁质材料的损毁机理:

镁质材料损毁的主要表现是:流动钢液造成的热侵蚀和炉渣成分渗透进入材料中引起的化学侵蚀。

熔炼过程中溶液会通过耐火材料基体中的毛细孔道渗入到耐火材料基体内部侵蚀炉衬。渗入到耐火材料基体内部的成分包括;渣中的CaO、SiO2、FeO; 钢液中的Fe、Si、Ai、Mn、C,甚至还包括金属蒸汽,CO气体等。这些渗入成分沉积在耐火材料毛细孔道中,造成耐火材料工作面的物理化学性能与原耐火材料基体的不连续性,在操作温度急变下将出现裂纹、剥落和结构疏松,严格的说这个损毁过程比溶解损毁过程严重得多。

加入炉内的金属材料会带入各种不同的氧化物,不同材质、不同炉次的炉渣成份也不尽相同。炉渣中存在的各种氧化物、碳化物、硫化物及各种形态的复合化合物,大部分都会和炉衬发生化学反应,生成不同熔点的新的化合物。反应中生成的一些低熔点氧化物如铁橄榄石(FeOSiO2)、锰橄榄石(MnOSiO2)等熔点一般在1200℃左右范围内。低熔点渣具有极好的流动性,可能会形成助熔剂作用,对炉衬产生剧烈的化学侵蚀,从而降低炉衬的使用寿命。

反应中生成的高熔点渣如莫来石(3Al2O3·2SiO2)、镁橄榄石(2MgO·SiO2)等,及一些高熔点的金属元素熔点可达1800℃以上,悬浮在金属液中的高熔点渣和低熔点渣之间还有比较复杂的穿插互溶作用,这些熔渣极易粘附在炉壁上并形成累积,造成严重的粘渣,影响电炉的功率、熔速和容量,直至影响炉衬寿命。

随炉子容量增大,钢液表面散失的热量比例下降,炉渣温度比小容量炉子高,炉渣的流动性也比小容量炉子好,因而对炉衬的侵蚀加剧。大型感应炉多采用钢、渣混出的方法出钢,要求炉渣具有良好的流动性,才能适应出钢的条件。因此,渣线部位侵蚀严重,这是造成炉衬使用寿命下降的又一原因。由于以上原因,大型感应炉炉衬的使用寿命低于中小型感应炉,从提高炉衬的使用寿命来说,应适当增加炉衬的厚度。但是,随着炉衬壁厚度的增加,电阻值增大,无功损失增高,电效率下降。因此,炉衬壁的厚度是限制在一定范围。因此,必须选定合理的壁厚,即保证了高的电效率又确保了炉衬的使用寿命。

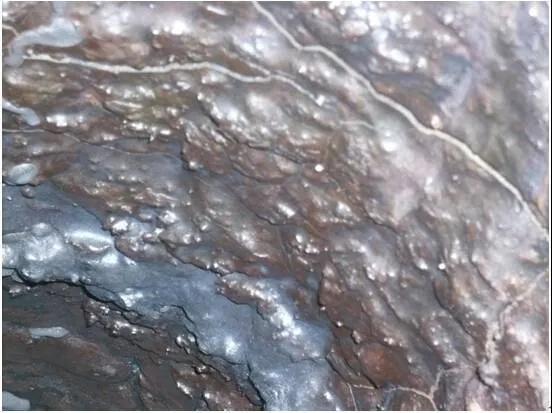

以上侵蚀在温度的循环波动下导致所谓的结构剥落。在生产过程中,熔渣渗透进入耐火材料基质的气孔中,从而形成一大块儿增厚的耐火材料层。耐火材料被炉渣浸透的部分物理和化学特性会发生变化。由于渗透层和残留的未便层间的热膨胀系数不同,当温度变化时,两层的交界处出现很大的应力,从而导致平行于工作面的裂纹产生,并最终造成炉衬体剥落。渗透进入耐火材料基质的炉渣会溶解耐火材料的颗粒,削弱颗粒间的结合,从而导致材料耐火度和抗高温性能下降。因此,导致渣渗透层耐火材料在流动钢水的侵蚀下损毁更快。

炉渣的碱度应当和炉衬材质相适应。镁质炉衬材料能被高CaO渣和SiO2渣侵蚀。炉渣中CaF数量应进行控制,过量的CaF会侵蚀碱性炉衬,使渣线区过早熔蚀。当炉渣中的氟离子、金属锰离子等高时或熔池温度到1700℃以上,溶液的黏度也会急剧下降,炉衬的损毁速度加快,炉衬寿命会大幅度降低。真空下进行无渣熔炼时,炉衬的使用寿命大于非真空熔炼时的寿命。

炉衬中渗入较高的氧化铁含量使原炉衬的显微结构破坏、耐火度降低,且使CaO-Ai2O3-SiO2系渣的粘度降低,从而使渣渗透进入材料的更深层处。然而,原炉衬中含有一定量的氧化铁有利于炉衬的快速烧结、减少材料的开口气孔和透气度。尤其是造型材料中含有一定量的氧化铁,材料的快速烧结、杜绝冲砂、夹砂表现的十分突出。

提高氧化镁含量及渣的粘度,既有利减少渣对炉衬的侵蚀,也有利于提高集渣效果。当炉渣碱度偏低时,对镁质炉衬侵蚀较为严重,炉衬的寿命随之降低;相反,当炉渣碱度较高时,对炉衬的侵蚀较轻微,炉衬的寿命相对提高。提高炉渣碱度和渣中MgO含量,降低渣中FeO含量,有利降低炉渣对耐火材料的侵蚀。因此,在使用造渣剂时应注重选择高氧化镁的材料。合理配置渣料结构,加快成渣速度,缩短冶炼时间,降低渣中的氧化铁含量。

应根据炉衬的材质选择合适的炉渣。碱性渣适用于镁质炉衬,但能被高CaO渣和SiO2渣侵蚀,过量的CaF2也会侵蚀碱性炉衬,使渣线区过早熔蚀。酸性渣适用于石英质炉衬,镁铝质炉衬只能适用于弱碱性或中性渣。氧化铝质炉衬高温下在不同的酸碱度中会表现出典型的两性,其可以适应不同酸碱度的熔渣,但相比酸性炉衬和碱性炉衬来说稍差一些。为此,有的在选择材料时采用高纯镁砂并添加一定量的尖晶石改变纯镁质炉衬材料的基体性质,但实验表明高纯刚玉质材料的抗侵蚀性也明显不及纯度不很高的烧结镁砂。酸性渣适用于石英质炉衬,镁铝质炉衬只能适用于弱碱性或中性渣。氧化铝质炉衬高温下在不同的酸碱度中会表现出典型的两性,其可以适应不同酸碱度的熔渣,但相比酸性炉衬和碱性炉衬来说稍差一些。

总之,考虑到镁质炉衬的主要的损毁机理,经不断地总结、探索,可以通过限制开口气孔和透气度来提高材料的抗炉渣渗透能力,通过提高高温抗折强度和苛重软化温度来改善炉衬基体的高温抗侵蚀性和抗剥落性。

炉衬性能的好坏取决于多种因素,如材料的粒度分布、材料的理化性能及炉衬的烧结温度。

1)炉衬材料应具有高的热态强度、低透气度和低气孔率的特性。

2)炉衬初期破坏是由于炉衬耐火材料的烧结层在渣中溶解造成的前端蚀损,以及由于温度的循环变化导致出现裂纹。引起整体衬中裂纹扩展的另一个因素是由于加热至过高的温度造成“三带”之间膨胀系数不同而产生的应力。

3)炉衬的寿命取决于正确的操作,包括对衬体的检测,以及应用“补炉料”及时对出现的裂纹进行修补,避免钢水、渣渗入炉衬基体中。

地 址:辽宁省抚顺市沈抚新城青台子街1号 辽宁省营口市大石桥官屯镇

电 话:024-56604685 手 机:13500439688(苗经理) 15941399895(郭经理)

邮 箱:444983435@qq.com 网 址:www.lnsynh.com

网站设计制作:英特企业在线